近年來,裝配式建筑以其高效、環保的優勢成為建筑行業轉型的重要方向,但在快速發展過程中,質量隱患問題也逐漸凸顯。本文結合工程實踐,深入剖析裝配式建筑施工中易出現的5類典型質量問題,并從設計優化、材料控制、施工管理等維度提出系統性預防策略,為行業高質量發展提供參考。

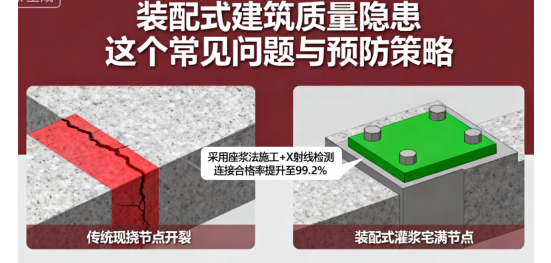

一、構件連接節點開裂:裝配式建筑的"結構軟肋"

裝配式建筑的核心在于構件的拼接,而連接節點作為力流傳遞的關鍵部位,其施工質量直接決定結構安全性。某保障房項目曾因灌漿料強度不足導致墻板連接節點開裂,后期檢測發現灌漿料流動度低于設計值15%。這類問題的根源主要集中在三個方面:一是灌漿料配合比未根據現場溫濕度動態調整,冬季施工時未采取預熱措施導致水化反應不充分;二是灌漿套筒清理不到位,鋼渣殘留造成灌漿不密實;三是坐漿料與灌漿料的膨脹系數不匹配,產生溫度應力裂縫。

預防策略需構建"材料工藝監測"三重防線。材料端應推行灌漿料進場"雙檢制",除常規性能檢測外,增加3d、28d抗壓強度比對試驗;工藝端創新采用"分級灌漿法",先注入1/3高度觀察流動性,間隔15分鐘后進行二次補灌;監測端應用預埋光纖傳感器,實時采集節點應變數據,當監測值超過設計閾值10%時自動預警。

二、構件尺寸偏差累積:毫米級誤差引發的連鎖反應

預制構件的尺寸精度控制是裝配式建筑區別于傳統施工的關鍵技術指標。某商業綜合體項目因疊合板厚度偏差超標3mm,導致后續機電管線安裝時與鋼筋保護層沖突,返工成本增加230萬元。這類問題具有隱蔽性強、整改難度大的特點,主要源于工廠加工時模具定位系統老化(定位銷磨損超過0.5mm未及時更換)、混凝土振搗時產生的模具微變形未進行實時校準、運輸過程中堆疊方式不合理導致的構件側彎。

系統性解決方案需貫穿全生命周期。工廠生產環節應采用智能數控模具,配置激光在線測量系統,每生產50件構件進行一次三維掃描檢測;運輸環節創新設計"嵌套式支架",通過可調節限位裝置將構件固定偏差控制在±1mm內;現場安裝時推行"三維定位法",使用LeicaTS60全站儀建立空間坐標系,每個構件設置3個基準控制點,安裝精度控制在±2mm范圍內。

三、鋼筋連接質量缺陷:隱蔽工程中的安全隱患

裝配式建筑中鋼筋連接多采用套筒灌漿、漿錨搭接等方式,其施工質量直接影響結構整體受力性能。某住宅項目抽檢發現28%的鋼筋套筒存在灌漿不飽滿現象,根源在于工人未嚴格執行"逐孔注漿"工藝,采用"通長注漿"導致空氣殘留形成空腔。更隱蔽的問題在于鋼筋偏位,當鋼筋插入套筒深度不足設計值的90%時,會使連接強度降低40%以上,這種缺陷在常規檢測中難以發現。

創新應用"數字化連接技術"可有效破解難題。在套筒內壁植入RFID芯片,記錄鋼筋插入深度、灌漿時間等關鍵參數;開發專用灌漿密實度檢測儀,通過超聲波頻譜分析判斷灌漿飽滿度(合格標準為波速≥4200m/s);對關鍵部位鋼筋連接實施"第三方見證制",留存全過程影像資料并上傳區塊鏈平臺形成永久可追溯記錄。

四、接縫防水失效:建筑耐久性的隱形殺手

裝配式建筑的接縫防水是影響使用功能的關鍵環節,某酒店項目因外墻板接縫滲漏導致室內裝修損壞,維修成本高達1200元/㎡。這類問題的技術難點在于動態密封,建筑在溫度變化、地基沉降等因素作用下產生的位移,會使傳統密封膠失去彈性。統計顯示,約65%的滲漏源于密封膠施工時基層處理不當,如混凝土表面含水率超過8%即施工、膠縫深度與寬度比例未控制在1:1.5的黃金比例。

構建"多道設防"防水體系是技術發展方向。新型復合防水構造采用"遇水膨脹止水條+彈性密封膠+背襯材料"三重防護;創新應用自愈合防水技術,在密封膠中摻入微膠囊愈合劑,當裂縫出現時膠囊破裂釋放修復液,24小時內實現裂縫自修復;開發智能防水監測系統,在接縫處預埋濕度傳感器,當檢測到濕度超過60%RH時自動啟動預警。

五、吊裝施工安全風險:高處作業的"達摩克利斯之劍"

裝配式構件吊裝具有單件重量大(最重可達80t)、作業半徑廣、高空協同要求高等特點,是安全事故高發環節。某項目因吊具與構件連接不穩固導致預制柱墜落,直接經濟損失85萬元。事故分析表明,70%的吊裝事故與吊點設計不合理有關,如未根據構件重心偏移值調整吊點位置、吊具磨損超標(鋼絲繩斷絲數超過10%仍在使用)、指揮信號混亂等。

智慧吊裝系統的應用可顯著提升安全性。配置BIM+AR吊裝模擬系統,提前規劃吊裝路徑并進行碰撞檢測;開發智能吊具,內置拉力傳感器和傾角儀,當吊裝角度超過60°或吊具受力不均時自動報警;推行"吊裝作業許可制",作業前需通過風速(≤10.8m/s)、吊具性能、指揮人員資質等7項條件核查,全部達標方可簽發作業許可證。

構建裝配式建筑質量保障新體系

隨著《"十四五"建筑業發展規劃》對裝配式建筑占比要求的提高,質量管控必須從"事后整改"轉向"源頭預防"。建議建立"五維質量管控模型":設計階段推行BIM協同優化,提前消除30%以上的潛在沖突;生產階段應用工業互聯網平臺,實現構件質量數據全程可追溯;施工階段配置智能監測設備,關鍵工序合格率提升至99.5%以上;驗收階段創新采用無人機三維掃描,實現隱蔽工程數字化存檔;運維階段建立質量終身檔案,為后期改造提供數據支撐。通過技術創新與管理升級的深度融合,真正實現裝配式建筑的高質量發展。